Cọc khoan nhồi là giải pháp móng sâu được sử dụng phổ biến trong các công trình cao tầng, công trình có tải trọng lớn hoặc xây dựng trên nền địa chất phức tạp. Nhờ khả năng chịu lực cao và linh hoạt trong thi công, phương pháp này giúp đảm bảo độ ổn định và an toàn cho công trình trong suốt quá trình khai thác.

Trong bài viết này, bạn sẽ tìm hiểu đầy đủ về khái niệm cọc khoan nhồi, cấu tạo, phân loại, ưu – nhược điểm và quy trình thi công tiêu chuẩn. Các nội dung được trình bày theo góc nhìn kỹ thuật, giúp bạn hiểu rõ bản chất và phạm vi ứng dụng của cọc khoan nhồi trong xây dựng.

Nội dung bài viết

- 1. Cọc khoan nhồi là gì?

- 2. Nguyên lý làm việc & cơ chế chịu lực của cọc khoan nhồi

- 3. Cấu tạo cọc khoan nhồi?

- 4. Phân loại cọc khoan nhồi

- 5. So sánh ưu và nhược điểm của cọc khoan nhồi

- 6. So sánh Khoan Cọc Nhồi với các giải pháp móng phổ biến

- 7. Khi nào nên sử dụng cọc khoan nhồi

- 8. Các phương pháp & công nghệ khoan cọc nhồi phổ biến

- 9. Quy trình thi công khoan cọc nhồi tiêu chuẩn

- 10. Tiêu chuẩn kỹ thuật, nghiệm thu & kiểm tra chất lượng cọc khoan nhồi

- 11. Các rủi ro và sai lầm thường gặp khi thi công cọc khoan nhồi

- 12. Chi phí thi công cọc khoan nhồi (cập nhật 2026)

- 13. Đơn vị thi công Khoan Cọc Nhồi uy tín, giá tốt

- 14. Câu hỏi thường gặp (FAQ)

1. Cọc khoan nhồi là gì?

Cọc khoan nhồi là một loại móng sâu, được thi công trực tiếp tại hiện trường bằng cách khoan tạo lỗ trong nền đất, hạ lồng cốt thép và đổ bê tông để hình thành thân cọc. Sau khi hoàn thiện, cọc khoan nhồi có nhiệm vụ truyền tải trọng công trình xuống các lớp đất hoặc đá có khả năng chịu lực tốt ở sâu bên dưới, thay vì chỉ làm việc với lớp đất mặt.

Về bản chất, cọc khoan nhồi là giải pháp nền móng được phát triển nhằm đáp ứng các công trình có tải trọng lớn, yêu cầu cao về ổn định và điều kiện thi công phức tạp, đặc biệt trong môi trường đô thị, khu vực đất yếu, mực nước ngầm cao hoặc mặt bằng hạn chế.

So với cọc ép và cọc đóng, cọc khoan nhồi không gây chấn động mạnh, hạn chế tiếng ồn và ít ảnh hưởng đến công trình lân cận, do đó thường được lựa chọn cho nhà cao tầng, tầng hầm sâu, cầu đường, bến cảng và các công trình gần khu dân cư.

Trong thực tế, cọc khoan nhồi thường được áp dụng khi:

Công trình có tải trọng lớn hoặc chiều cao lớn

Nền đất yếu, phân lớp phức tạp, mực nước ngầm cao

Khu vực thi công yêu cầu hạn chế rung chấn và tiếng ồn

Các đặc điểm này cũng chính là cơ sở để phát triển các nguyên lý làm việc, cấu tạo và công nghệ thi công riêng cho cọc khoan nhồi, sẽ được phân tích chi tiết trong các phần tiếp theo.

Cọc khoan nhồi là một loại móng sâu được thi công trực tiếp tại chỗ bằng cách khoan lỗ xuống nền đất, lắp đặt cốt thép rồi đổ bê tông để tạo thành cọc.

2. Nguyên lý làm việc & cơ chế chịu lực của cọc khoan nhồi

Về bản chất, cọc khoan nhồi là kết cấu bê tông cốt thép làm việc trong nền đất với nhiệm vụ truyền tải trọng công trình từ phía trên xuống các lớp đất hoặc đá có khả năng chịu lực ở sâu bên dưới. Khác với móng nông, tải trọng không chỉ truyền qua đáy móng mà được phân bố dọc theo thân cọc và tại mũi cọc.

Khả năng chịu lực của cọc khoan nhồi được hình thành chủ yếu từ hai cơ chế:

Ma sát thành cọc

Ma sát thành cọc là lực sinh ra do sự tương tác giữa bề mặt thân cọc và đất xung quanh. Khi công trình truyền tải trọng xuống cọc, đất nền tạo ra lực cản dọc theo chiều dài thân cọc, giúp cọc “treo” trong đất và chia sẻ tải trọng.

Cơ chế này đóng vai trò đặc biệt quan trọng đối với các cọc có chiều dài lớn, thi công trong nền đất yếu nhiều lớp. Khả năng chịu tải nhờ ma sát thành phụ thuộc vào loại đất, chiều dài cọc, chất lượng thành hố khoan, công nghệ thi công và mức độ tiếp xúc giữa bê tông cọc và đất nền.

Sức kháng mũi cọc

Sức kháng mũi là khả năng chịu lực sinh ra tại đáy cọc, khi mũi cọc tựa lên lớp đất chặt hoặc đá có cường độ cao. Trong trường hợp này, tải trọng công trình được truyền trực tiếp xuống lớp chịu lực bên dưới.

Cơ chế chịu lực bằng mũi cọc thường chiếm tỷ trọng lớn khi cọc khoan nhồi được khoan đến tầng đất tốt hoặc tầng đá. Chất lượng làm sạch đáy hố khoan, loại đất đá và biện pháp thi công ảnh hưởng trực tiếp đến khả năng phát huy sức kháng mũi.

Cơ chế chịu lực của cọc khoan nhồi

Trong thực tế, phần lớn cọc khoan nhồi làm việc theo cơ chế kết hợp giữa ma sát thành và sức kháng mũi. Tỷ lệ phân bố tải trọng giữa hai cơ chế này không cố định mà phụ thuộc vào điều kiện địa chất, chiều dài cọc và phương án thiết kế.

Chính vì sự phức tạp này, các cọc khoan nhồi thường phải được kiểm tra khả năng chịu tải bằng thí nghiệm hiện trường như thử tải tĩnh, PDA hoặc O-Cell nhằm đánh giá chính xác sự làm việc của cọc trong nền đất.

3. Cấu tạo cọc khoan nhồi?

Một cọc khoan nhồi tiêu chuẩn là kết cấu bê tông cốt thép được hình thành trực tiếp trong lòng đất, bao gồm thân cọc bê tông, lồng cốt thép và các bộ phận kỹ thuật đi kèm. Cấu tạo của cọc không chỉ quyết định khả năng chịu lực, mà còn ảnh hưởng trực tiếp đến độ ổn định hình học khi thi công và chất lượng cọc sau khi hoàn thành.

Về tổng thể, cấu tạo cọc khoan nhồi có thể chia thành ba nhóm chính: hệ chịu lực, hệ ổn định khi thi công và hệ phục vụ kiểm tra – nghiệm thu.

Cốt thép dọc

Cốt thép dọc là thành phần chịu lực chính của cọc khoan nhồi, đảm nhiệm khả năng chịu nén, chịu uốn và chịu kéo trong quá trình làm việc. Hàm lượng và đường kính cốt thép dọc được thiết kế dựa trên tải trọng công trình, điều kiện địa chất và yêu cầu kỹ thuật của móng.

Trong thực tế, hàm lượng thép dọc thường dao động:

Khoảng 0,2 – 0,4% tiết diện đối với cọc chủ yếu chịu nén

Có thể đến 0,65% tiết diện đối với cọc chịu uốn, chịu kéo hoặc chịu nhổ

Cốt thép dọc giúp thân cọc duy trì khả năng chịu lực ổn định, hạn chế nứt vỡ và đảm bảo sự làm việc lâu dài của hệ móng.

Cốt thép dọc là thanh thép chịu lực chính, giúp cọc có khả năng chống nén, uốn và giữ ổn định. (ảnh: sưu tầm)

Cốt thép đai

Cốt thép đai có nhiệm vụ liên kết và cố định cốt thép dọc, giữ ổn định hình dạng lồng thép và hạn chế biến dạng trong quá trình cẩu lắp, hạ lồng cũng như khi cọc làm việc.

Thép đai thường sử dụng d6 – d12, bố trí với bước đai phổ biến 200 – 300 mm, có thể là đai vòng hoặc đai xoắn tùy theo yêu cầu thiết kế. Ngoài chức năng định hình lồng thép, cốt thép đai còn góp phần tăng khả năng chịu cắt, hạn chế nứt và tăng độ dẻo của thân cọc.

Cốt thép đai bao quanh cốt thép dọc, giữ khoảng cách đều nhau, đồng thời tăng độ liên kết và chống biến dạng. (ảnh: sưu tầm)

Cốt thép đai bao quanh cốt thép dọc

Thép đai tăng cường

Thép đai tăng cường được bố trí tại các vị trí chịu lực lớn, vị trí nối lồng thép hoặc đoạn đầu cọc, nhằm tăng độ cứng và ổn định cho toàn bộ lồng cốt thép trong quá trình thi công.

Loại thép sử dụng phổ biến là d18 – d20, bố trí với khoảng cách thường 1,5 – 2 m. Việc bố trí đai tăng cường giúp hạn chế cong vênh, giảm nguy cơ xô lệch lồng thép và đảm bảo hình học cọc trong suốt quá trình khoan và đổ bê tông.

Thép đai tăng cường được bố trí ở những vị trí chịu lực lớn nhằm nâng cao khả năng chịu tải. (ảnh: sưu tầm)

Con kê bảo vệ cốt thép

Con kê có tác dụng tạo khoảng cách giữa lồng thép và thành hố khoan, từ đó hình thành lớp bê tông bảo vệ cốt thép với chiều dày thường khoảng 5 – 7 cm.

Lớp bê tông bảo vệ này giữ vai trò quan trọng trong việc chống ăn mòn cốt thép, hạn chế tác động của môi trường đất và nước ngầm, đồng thời tăng tuổi thọ lâu dài cho cọc khoan nhồi.

Con kê bảo vệ cốt thép giữ cho lồng thép cách đều với thành lỗ khoan, đảm bảo lớp bê tông bảo vệ cốt thép khỏi tác động môi trường. (ảnh: sưu tầm)

Ống thăm dò

Ống thăm dò được lắp đặt dọc theo thân cọc nhằm phục vụ công tác kiểm tra chất lượng cọc sau khi thi công, đặc biệt là các thí nghiệm siêu âm kiểm tra tính toàn vẹn thân cọc và đánh giá chất lượng bê tông.

Số lượng ống thăm dò phụ thuộc vào đường kính cọc, thông thường:

D < 1 m: bố trí 3 ống

D = 1 – 1,3 m: bố trí 4 ống

D > 1,3 m: bố trí từ 5 ống trở lên

Ống có thể làm bằng nhựa hoặc thép; đối với cọc có đường kính lớn hoặc chiều sâu lớn, ống thép thường được ưu tiên để đảm bảo độ bền và độ chính xác khi kiểm tra.

Ống thăm dò dùng để kiểm tra chất lượng bê tông sau khi thi công, đặc biệt trong các công trình yêu cầu kỹ thuật cao. (ảnh: sưu tầm)

Móc treo

Móc treo là bộ phận thép được gắn tại đầu lồng cốt thép, phục vụ cho công tác cẩu lắp, nối đoạn và định vị lồng thép trong hố khoan.

Do lồng thép thường được chế tạo thành nhiều đoạn, móc treo giúp quá trình nâng hạ diễn ra an toàn, hạn chế biến dạng lồng thép và đảm bảo lồng thép được đặt đúng cao độ, đúng vị trí theo thiết kế.

Móc treo hỗ trợ việc nâng, hạ và cố định lồng thép trong quá trình lắp đặt. (ảnh: sưu tầm)

4. Phân loại cọc khoan nhồi

Cọc nhồi được chia thành nhiều loại khác nhau, tùy theo đường kính, công dụng và hình dạng.

Phân loại theo đường kính:

- Cọc khoan nhồi mini: Đường kính từ D300 – D700. Loại cọc nhồi mini này thường dùng cho các công trình nhà dân, nhà phố, hoặc những khu vực mặt bằng nhỏ hẹp, thi công trong đô thị. Ưu điểm là linh hoạt, dễ thi công, chi phí thấp hơn.

- Cọc khoan nhồi lớn: Đường kính từ D800 trở lên (D800, D1000, D1200, thậm chí D2000). Được áp dụng cho công trình cao tầng, cầu lớn, dự án hạ tầng trọng điểm vì có khả năng chịu tải cao.

Việc lựa chọn đường kính phụ thuộc vào tải trọng công trình và điều kiện địa chất.

Phân loại theo công dụng:

- Cọc ma sát (hay cọc treo): Truyền tải trọng công trình xuống nền đất thông qua ma sát giữa thành cọc và đất xung quanh. Phù hợp cho những khu vực có lớp đất tốt dày, không có tầng đá cứng nông.

- Cọc chống: Truyền tải trọng trực tiếp xuống lớp đất/đá cứng nằm sâu bên dưới. Loại này đảm bảo độ ổn định cao, thường dùng trong các công trình đòi hỏi an toàn tuyệt đối.

Đây là yếu tố quan trọng khi thiết kế móng, ảnh hưởng trực tiếp đến tuổi thọ công trình.

Phân loại theo hình dạng và kết cấu:

- Cọc khoan nhồi thường: Loại cọc trụ tròn, được thi công bằng các phương pháp khoan phổ biến (khoan gầu, khoan rửa ngược…).

- Cọc khoan mở rộng đáy: Phần đáy cọc được mở rộng có đường kính lớn hơn thân cọc, giúp tăng sức chịu tải dưới mũi thêm khoảng 5 – 10% so với cọc thường.

- Cọc barrette: Có tiết diện đặc biệt (hình chữ nhật, chữ thập, chữ I, chữ H…), thường áp dụng cho các công trình siêu cao tầng hoặc hạ tầng cầu đường lớn. Nhờ hình dạng, cọc barrette có khả năng chịu tải ngang và tải đứng tốt hơn cọc tròn.

- Cọc nhồi có xói rửa và bơm vữa gia cường đáy (CNRBĐ): Công nghệ hiện đại, gia tăng sức chịu tải của cọc lên 200 – 300%, tận dụng tối đa khả năng chịu lực của vật liệu bê tông.

Cọc nhồi được chia thành nhiều loại khác nhau, tùy theo đường kính, công dụng và hình dạng. (ảnh: sưu tầm)

5. So sánh ưu và nhược điểm của cọc khoan nhồi

Ưu điểm

- Khả năng chịu tải lớn: Cọc khoan nhồi có thể chịu được tải trọng dọc và ngang tốt, phù hợp cho cả công trình cao tầng và hạ tầng trọng điểm.

- Linh hoạt trong thiết kế: Đường kính và chiều sâu có thể thay đổi tùy nhu cầu, thậm chí đạt đến độ sâu mà nhiều phương pháp khác không làm được.

- Ít gây rung và ồn: Thi công trực tiếp tại chỗ, hạn chế chấn động và tiếng ồn, rất phù hợp cho khu vực đô thị đông dân cư.

- Tiết kiệm chi phí tổng thể: Sức chịu tải lớn giúp giảm số lượng cọc, đồng thời không cần công đoạn đúc – vận chuyển cọc nên tối ưu chi phí.

- Ứng dụng đa dạng: Có thể thi công trong điều kiện địa chất phức tạp, khu vực chật hẹp hoặc công trình quy mô lớn.

Nhược điểm

- Thi công phức tạp: Yêu cầu thiết bị hiện đại, kỹ thuật cao; nếu khảo sát không kỹ dễ xảy ra lỗi như co thắt cọc, rỗ bê tông.

- Phụ thuộc thời tiết: Thi công ngoài trời nên mưa gió dễ ảnh hưởng đến chất lượng cọc, kéo dài tiến độ và phát sinh chi phí.

- Khó kiểm soát chất lượng: Vì cọc được thi công trong lòng đất, công tác kiểm tra đòi hỏi thiết bị chuyên dụng và quy trình nghiêm ngặt.

Cọc khoan nhồi có thể thi công trong điều kiện địa chất phức tạp, khu vực chật hẹp hoặc công trình quy mô lớn.

6. So sánh Khoan Cọc Nhồi với các giải pháp móng phổ biến

Trong xây dựng, mỗi loại móng nhà đều có ưu – nhược điểm riêng. Tuy nhiên, cọc khoan nhồi nổi bật ở khả năng chịu tải lớn, thi công linh hoạt và ít ảnh hưởng đến công trình xung quanh, nên thường được ưu tiên cho các dự án cao tầng, hạ tầng trọng điểm.

Các giải pháp khác như móng đơn, móng băng hay ép cọc phù hợp hơn với công trình nhỏ và tải trọng vừa phải. Dưới đây là bảng so sánh để bạn dễ hình dung.

| Tiêu chí | Khoan Cọc Nhồi | Ép cọc bê tông | Móng đơn | Móng băng |

| Phạm vi áp dụng | Công trình lớn, công trình cao tầng, tải trọng nền lớn, áp dụng trên nhiều dạng nền. | Nhà phố, công trình kiến trúc tối đa 5 tầng, nhà xưởng. | Nhà nhỏ cấu trúc 1 – 2 tầng, tải trọng nền nhẹ, nền đất thi công tốt. | Công trình nhà 2 – 3 tầng, tải trọng nền ở mức trung bình, áp dụng tốt trên các nền đất có độ ổn định cao. |

| Chiều sâu móng | Linh hoạt, có thể đến 50m hoặc hơn. | Từ 5 – 20m, tùy địa chất và thiết kế. | Nông, độ sâu khoảng 0,5 – 2m. | Trung bình, độ sâu khoảng 1 – 2m. |

| Khả năng chịu tải | Rất lớn, phù hợp với các công trình xây dựng yêu cầu chịu được tải trọng cao. | Chịu tải thấp hơn nhưng vẫn khá lớn. | Thấp, phù hợp với các công trình yêu cầu chịu tải nhỏ. | Trung bình, phù hợp với các công trình nhà dân dụng. |

| Thi công | Phức tạp, yêu cầu các thiết bị chuyên dụng và áp dụng kỹ thuật cao. | Sử dụng máy ép thủy lực, quá trình thi công khá nhanh chóng. | Đơn giản, bao gồm các công đoạn đào đất và đổ bê tông. | Phức tạp hơn quá trình thực hiện móng đơn, phải thực hiện đào móng theo dải và gia cố. |

| Thời gian thi công | Dài, phụ thuộc khá nhiều vào thời tiết, độ sâu và điều kiện thi công. | Nhanh, thường dao động từ 2 – 4 ngày đối với công trình nhà dân dụng. | Nhanh, thời gian thi công từ 1 – 2 ngày. | Trung bình, thời gian thi công lâu hơn móng đơn nhưng nhanh hơn cọc khoan nhồi. |

| Chi phí | Cao, bởi có nhiều yêu cầu kỹ thuật và thiết bị đặc thù. | Trung bình, thi công phụ thuộc vào độ sâu và số lượng cọc. | Thấp nhất trong các loại móng hiện nay. | Trung bình, phụ thuộc vào diện tích công trình. |

| Độ rung và tác động đến môi trường | Độ rung ít, không ảnh hưởng nhiều đến môi trường và các công trình lân cận. | Độ rung và tiếng ồn cao, có thể ảnh hưởng đến các công trình lân cận. | Hầu như không gây ảnh hưởng đến môi trường và các công trình lân cận. | Ít ảnh hưởng đến môi trường, nhưng cần kiểm soát khi thi công gần công trình khác. |

| Khả năng áp dụng trên nền đất yếu | Tốt, có thể đi xuyên qua tầng đất yếu để đến tầng đất cứng. | Tốt, nhưng hiệu quả có thể bị giảm nếu đất quá yếu hoặc cọc phải ép xuống quá sâu. | Kém, không phù hợp để thực hiện trên nền đất yếu. | Trung bình, cần thực hiện gia cố hoặc kết hợp với cọc nếu nền đất quá yếu. |

Kết luận: Cọc khoan nhồi vượt trội khi công trình có tải trọng lớn hoặc nền đất yếu, trong khi móng đơn, móng băng và ép cọc chỉ phù hợp công trình thấp tầng và địa chất ổn định.

7. Khi nào nên sử dụng cọc khoan nhồi

Cọc nhồi thường được ứng dụng trong những trường hợp sau:

- Công trình cao tầng, tải trọng lớn: Thích hợp cho tòa nhà, cầu cảng, nhà máy, dự án hạ tầng… nhờ khả năng chịu lực dọc và ngang vượt trội.

- Địa chất phức tạp, đất yếu: Có thể khoan xuyên qua nhiều lớp đất bùn, sét, đất ven sông để đến tầng đất/đá cứng hơn, đảm bảo nền móng vững chắc.

- Yêu cầu độ sâu lớn: Cọc có thể thi công đến độ sâu 50m hoặc hơn, phù hợp cho công trình xây dựng trên nền đất yếu.

- Hạn chế rung ồn: Phù hợp tại khu vực đô thị đông dân cư, nơi cần giảm thiểu tác động đến môi trường và công trình lân cận.

- Linh hoạt trong thiết kế: Dễ dàng thay đổi đường kính, bố trí và chiều dài cọc theo yêu cầu, thích nghi với nhiều loại địa chất khác nhau.

Cọc nhồi thường được ứng dụng trong công trình cao tầng, tải trọng lớn, địa chất phức tạp, đất yếu.

8. Các phương pháp & công nghệ khoan cọc nhồi phổ biến

Trên thị trường hiện nay, có nhiều phương pháp khoan cọc nhồi khác nhau, tùy theo địa chất, tải trọng công trình và yêu cầu thi công. Một số dạng phổ biến bao gồm:

Máy khoan tuần hoàn (thuận/nghịch): Sử dụng dung dịch khoan như bentonite hoặc polymer để giữ vách hố và đưa phoi đất ra ngoài. Phù hợp nền đất yếu, sình lầy hoặc tầng nước ngầm; có thể khoan cọc với đường kính và độ sâu lớn.

Máy khoan xoắn ruột gà (CFA): Khoan liên tục bằng trục xoắn, sau đó bơm bê tông từ đáy lỗ và rút mũi khoan. Thích hợp đất nền rời, ít đá và khu đô thị cần hạn chế tiếng ồn/rung. Thi công nhanh, hiệu quả cao.

Máy khoan gầu (Bucket Drilling): Dùng gầu khoan để đào và đưa đất lên từng lượt. Thường dùng cho đất thịt, đất pha sét/cát, hoặc đất lẫn cuội, phù hợp với cọc lớn và công trình có mặt bằng rộng.

Máy khoan đập (Percussion Drilling): Dùng mũi khoan dạng chùy nặng rơi tự do để phá đất/đá cứng. Phù hợp địa chất cứng, có nhiều đá, thường dùng ngoài khu dân cư do rung chấn và tiếng ồn lớn.

Biến thể và công nghệ đặc biệt:

Cọc khoan nhồi mở rộng đáy: tăng diện tích đáy cọc để nâng khả năng chịu lực.

Cọc dạng barrette: tiết diện chữ nhật hoặc hình học khác, dùng cho tường chắn hoặc móng chịu uốn cao.

Khoan kết hợp rửa + bơm vữa gia cố đáy: dùng khi nền đất yếu, để gia cố đáy cọc trước khi đổ bê tông.

Tìm hiểu chi tiết: Các loại máy khoan cọc nhồi- Ưu Nhược điểm của từng loại

Phương pháp khoan cọc nhồi khoan xoắn ruột gà

Công nghệ thi công khoan cọc nhồi

Hiện nay, có 3 công nghệ khoan cọc nhồi được sử dụng phổ biến nhất:

- Khoan bằng dung dịch bentonite: Sử dụng dung dịch bentonite hoặc polymer để giữ thành hố khoan ổn định, ngăn sạt lở, phù hợp với địa chất yếu hoặc mực nước ngầm cao.

- Khoan bằng ống vách: Hạ ống vách thép để cố định thành hố khoan, sau đó thi công cọc. Thường áp dụng trong khu vực đô thị, ít rung ồn nhưng chi phí cao hơn.

- Khoan bằng phương pháp thổi rửa: Dùng nước hoặc khí nén để làm sạch đất đá trong hố khoan, thi công nhanh, chi phí thấp nhưng chỉ phù hợp địa chất ổn định.

9. Quy trình thi công khoan cọc nhồi tiêu chuẩn

Quá trình thi công khoan cọc nhồi cần tuân thủ kỹ thuật nghiêm ngặt để đảm bảo độ bền và an toàn cho công trình. Các bước cơ bản gồm:

Chuẩn bị mặt bằng & định vị tim cọc

Lắp đặt thiết bị khoan & kiểm tra dung dịch khoan

Khoan tạo lỗ theo đúng kích thước thiết kế

Hạ ống vách (nếu cần)

Hạ lồng thép

Đổ bê tông bằng ống Tremie

Rút ống vách (nếu có)

Kiểm tra & nghiệm thu chất lượng cọc

Điểm mạnh của khoan cọc nhồi là có thể thi công được cọc đường kính lớn, độ sâu đến hàng chục mét, chịu tải trọng tốt và ít gây rung chấn cho công trình xung quanh.

Quá trình thi công khoan cọc nhồi cần tuân thủ kỹ thuật nghiêm ngặt để đảm bảo độ bền và an toàn cho công trình.

10. Tiêu chuẩn kỹ thuật, nghiệm thu & kiểm tra chất lượng cọc khoan nhồi

Chất lượng cọc khoan nhồi không thể đánh giá bằng quan sát thông thường, mà phải được kiểm soát xuyên suốt từ khâu thi công đến nghiệm thu thông qua hệ thống tiêu chuẩn kỹ thuật và các phương pháp kiểm tra chuyên ngành. Việc tuân thủ đúng tiêu chuẩn không chỉ đảm bảo khả năng chịu tải của cọc, mà còn quyết định độ an toàn và tuổi thọ lâu dài của toàn bộ công trình.

Trong thực tế tại Việt Nam, thi công và nghiệm thu cọc khoan nhồi phải căn cứ vào các tiêu chuẩn quốc gia (TCVN) và các hướng dẫn kỹ thuật chuyên ngành.

Hệ thống tiêu chuẩn kỹ thuật áp dụng cho cọc khoan nhồi

Một số tiêu chuẩn quan trọng thường được áp dụng trong thi công và nghiệm thu cọc khoan nhồi bao gồm:

TCVN 5308:1991 – Quy phạm kỹ thuật an toàn trong xây dựng

TCVN 9395:2012 – Thi công và nghiệm thu cọc khoan nhồi

TCVN 9393:2012 – Thí nghiệm cọc bằng tải trọng tĩnh ép dọc trục

TCVN 9396:2012 – Kiểm tra tính đồng nhất bê tông bằng phương pháp siêu âm

TCVN 9397:2012 – Kiểm tra khuyết tật cọc bằng phương pháp biến dạng nhỏ

Các tiêu chuẩn này quy định cụ thể từ công tác chuẩn bị, khoan tạo lỗ, hạ lồng thép, đổ bê tông, bảo dưỡng, cho đến phương pháp thí nghiệm và tiêu chí nghiệm thu cọc.

Công tác nghiệm thu cọc khoan nhồi trong thực tế

Nghiệm thu cọc khoan nhồi không chỉ thực hiện sau khi hoàn thành, mà phải được kiểm soát theo từng giai đoạn thi công, bao gồm:

Nghiệm thu vị trí tim cọc, cao độ thiết kế

Nghiệm thu dung dịch giữ thành, đường kính và chiều sâu hố khoan

Nghiệm thu lồng thép, con kê, ống thăm dò

Nghiệm thu quá trình đổ bê tông và cao độ cắt đầu cọc

Kiểm tra hình học và hồ sơ hoàn công cọc

Việc nghiệm thu từng công đoạn giúp phát hiện sớm sai sót, hạn chế rủi ro kỹ thuật và làm cơ sở cho công tác kiểm tra chất lượng sau này.

Các phương pháp kiểm tra chất lượng cọc khoan nhồi

Do cọc khoan nhồi nằm hoàn toàn trong lòng đất, các phương pháp kiểm tra chủ yếu là thí nghiệm không phá hoại và thí nghiệm chịu tải, trong đó phổ biến gồm:

- Thí nghiệm siêu âm kiểm tra tính toàn vẹn thân cọc (TCVN 9396)

Phương pháp siêu âm cọc khoan nhồi này sử dụng xung siêu âm truyền qua các ống thăm dò đặt sẵn trong cọc để đánh giá độ đồng nhất của bê tông và phát hiện khuyết tật như rỗ tổ ong, thắt cổ chai, phân tầng bê tông.

- Thí nghiệm biến dạng nhỏ – PIT (TCVN 9397)

Thí nghiệm PIT dùng xung động nhỏ tác động lên đầu cọc để xác định chiều dài thực tế, kiểm tra khuyết tật thân cọc và đánh giá sơ bộ tính toàn vẹn của cọc.

- Thí nghiệm PDA – kiểm tra động

PDA cho phép đánh giá sức chịu tải động của cọc, đồng thời phân tích phản ứng của cọc – đất, hỗ trợ kiểm chứng thiết kế và phát hiện các bất thường trong thân cọc.

- Thử tải tĩnh cọc khoan nhồi (TCVN 9393)

Thử tải tĩnh là phương pháp đánh giá trực tiếp khả năng chịu tải của cọc, thường được áp dụng cho cọc đại diện hoặc cọc thử trước khi thi công đại trà.

- Thí nghiệm O-Cell (Osterberg Cell) – thử tải tĩnh trong thân cọc

Phương pháp O-Cell là kỹ thuật thử tải tĩnh trực tiếp trong thân cọc khoan nhồi bằng cách đặt một hoặc nhiều kích thủy lực đặc biệt (Osterberg Cell) tại các vị trí đã tính toán trước trong cọc.

Khi kích hoạt, O-Cell tạo ra lực đẩy ngược chiều:

Một chiều hướng lên trên để kiểm tra ma sát thành cọc

Một chiều hướng xuống dưới để kiểm tra sức kháng mũi cọc

Nhờ đó, phương pháp này cho phép đánh giá riêng rẽ từng cơ chế chịu lực của cọc, điều mà thử tải tĩnh truyền thống rất khó thực hiện.

O-Cell đặc biệt phù hợp với các cọc có đường kính lớn, chiều sâu lớn hoặc tải trọng thiết kế rất cao, nơi việc bố trí hệ phản lực trên mặt đất trở nên phức tạp, tốn kém và tiềm ẩn rủi ro.

Ưu điểm nổi bật của thí nghiệm O-Cell:

Không cần hệ phản lực lớn trên mặt đất

Đo trực tiếp sức kháng mũi và ma sát thành

Độ chính xác cao, phù hợp cho công trình quy mô lớn

Giảm rủi ro khi thử tải cọc tải trọng lớn

Phương pháp này hiện được áp dụng rộng rãi trong các công trình cao tầng, cầu vượt, cảng biển và các dự án có yêu cầu kỹ thuật nền móng đặc biệt cao.

Ý nghĩa của công tác kiểm tra chất lượng cọc khoan nhồi

Việc kiểm tra chất lượng không chỉ nhằm nghiệm thu, mà còn để:

Xác nhận khả năng chịu tải thực tế của cọc

Phát hiện sớm khuyết tật tiềm ẩn trong thân cọc

Hiệu chỉnh giải pháp thiết kế và biện pháp thi công

Giảm thiểu rủi ro cho công trình trong quá trình khai thác

Đây là khâu đặc biệt quan trọng đối với các công trình cao tầng, công trình có tải trọng lớn hoặc xây dựng trên nền đất yếu.

kiểm tra chất lượng bằng phương pháp siêu âm cọc khoan nhồi

11. Các rủi ro và sai lầm thường gặp khi thi công cọc khoan nhồi

Mặc dù cọc khoan nhồi là giải pháp móng hiện đại, khả năng chịu tải lớn và phù hợp với nhiều điều kiện địa chất phức tạp, nhưng trên thực tế, chất lượng cọc phụ thuộc rất lớn vào công tác thi công và kiểm soát kỹ thuật tại hiện trường. Chỉ cần sai sót ở một khâu nhỏ cũng có thể dẫn đến khuyết tật thân cọc, suy giảm khả năng chịu lực và tiềm ẩn rủi ro nghiêm trọng cho toàn bộ công trình.

Dưới đây là những rủi ro và sai lầm thường gặp trong thi công cọc khoan nhồi, được tổng hợp từ thực tế công trình và công tác kiểm tra hiện trường.

Sập thành hố khoan, mất ổn định hố khoan

Đây là rủi ro phổ biến nhất, đặc biệt trong nền đất yếu, đất rời, cát bão hòa nước hoặc khu vực có mực nước ngầm cao. Khi thành hố khoan không được giữ ổn định tốt, đất có thể sạt lở vào hố khoan, gây:

Thu hẹp tiết diện cọc

Lẫn tạp chất vào bê tông

Mất kiểm soát chiều sâu và hình dạng cọc

Nguyên nhân thường xuất phát từ việc lựa chọn dung dịch giữ thành không phù hợp, thi công chậm, hoặc không sử dụng ống vách khi cần thiết.

Không làm sạch đáy hố khoan triệt để

Nếu đáy hố khoan còn bùn, cát lắng hoặc mùn khoan, lớp bê tông đổ vào sẽ không tiếp xúc trực tiếp với nền chịu lực, làm suy giảm nghiêm trọng sức kháng mũi cọc.

Hậu quả thường gặp là:

Lún cục bộ

Không đạt tải trọng thiết kế

Kết quả thử tải không đạt yêu cầu

Đây là sai lầm kỹ thuật rất nghiêm trọng nhưng lại dễ bị bỏ qua nếu không kiểm soát chặt công tác thổi rửa và kiểm tra đáy hố khoan.

Phân tầng bê tông, rỗ tổ ong trong thân cọc

Phân tầng bê tông và rỗ thân cọc thường xảy ra khi:

Đổ bê tông không liên tục

Ống tremie không ngập đủ sâu trong bê tông

Bê tông không đảm bảo độ sụt hoặc bị trộn lại không đúng kỹ thuật

Các khuyết tật này làm giảm tiết diện chịu lực thực tế, phá vỡ tính đồng nhất của cọc và tiềm ẩn nguy cơ nứt, phá hoại trong quá trình khai thác.

Thắt cổ chai, phình thân cọc

Đây là dạng khuyết tật hình học thường gặp khi:

Thành hố khoan bị xói cục bộ

Áp lực dung dịch giữ thành không ổn định

Khoan qua các lớp đất thay đổi đột ngột

Thắt cổ chai làm giảm tiết diện chịu lực, trong khi phình cọc gây lãng phí vật liệu và khó kiểm soát chất lượng, đồng thời ảnh hưởng đến phân bố ứng suất trong thân cọc.

Lệch tim, nghiêng cọc

Cọc bị lệch tim hoặc nghiêng quá giới hạn cho phép sẽ:

Làm sai lệch sơ đồ chịu lực của móng

Gây lệch tâm tải trọng

Ảnh hưởng đến liên kết đài cọc

Nguyên nhân thường do định vị không chính xác, máy khoan mất ổn định hoặc địa tầng không đồng nhất.

Biến dạng hoặc tụt lồng thép khi hạ cọc

Nếu lồng thép không đủ cứng, bố trí đai tăng cường không hợp lý hoặc thao tác cẩu lắp sai kỹ thuật, lồng thép có thể:

Bị cong vênh

Lệch trục

Tụt cao độ thiết kế

Điều này làm mất lớp bê tông bảo vệ, thay đổi vị trí cốt thép và ảnh hưởng trực tiếp đến khả năng chịu lực của cọc.

Kiểm soát chất lượng không đầy đủ

Một sai lầm phổ biến là chỉ kiểm tra cọc bằng hình thức hoặc kiểm tra không đầy đủ số lượng, dẫn đến nhiều khuyết tật chỉ được phát hiện khi công trình đã đi vào giai đoạn thi công kết cấu phía trên.

Việc không thực hiện đầy đủ các thí nghiệm như siêu âm, PIT, PDA hoặc thử tải tĩnh khiến chủ đầu tư không đánh giá đúng được chất lượng thực tế của cọc.

Hệ quả của các sai sót trong thi công cọc khoan nhồi

Các rủi ro và sai lầm trên có thể dẫn đến:

Giảm khả năng chịu tải của móng

Lún lệch công trình

Nứt kết cấu phía trên

Phát sinh chi phí xử lý nền móng rất lớn

Thậm chí gây mất an toàn nghiêm trọng trong quá trình khai thác

Chính vì vậy, thi công cọc khoan nhồi đòi hỏi kiểm soát chặt chẽ từ khâu khoan tạo lỗ, hạ lồng thép, đổ bê tông cho đến kiểm tra nghiệm thu, đồng thời phải được thực hiện bởi đội ngũ có chuyên môn và kinh nghiệm thực tế.

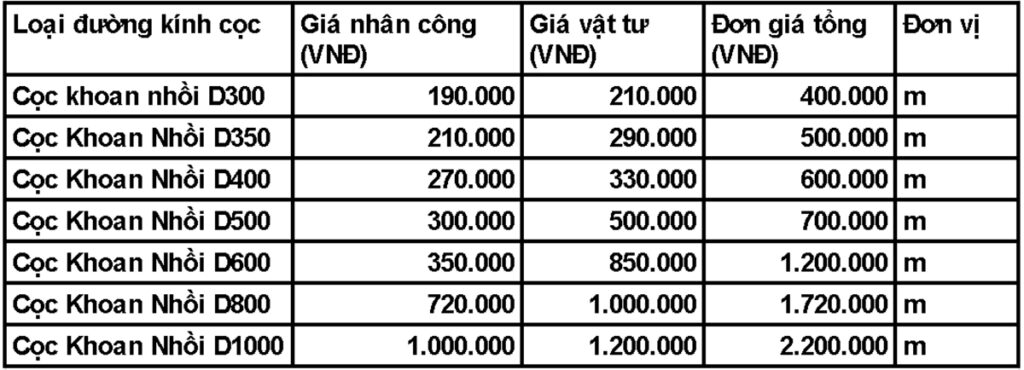

12. Chi phí thi công cọc khoan nhồi (cập nhật 2026)

Chi phí thi công cọc khoan nhồi phụ thuộc vào đường kính, chiều sâu, địa chất và điều kiện thi công cụ thể. Dưới đây là bảng tham khảo chi phí thi công khoan cọc nhồi (cập nhật năm 2026), giúp bạn hình dung tổng quan về chi phí trước khi lựa chọn giải pháp thi công phù hợp.

Để xem chi tiết từng hạng mục, đường kính cọc và điều kiện thi công, mời bạn Xem chi tiết tại: Báo giá khoan cọc nhồi chi tiết mới nhất 2026

13. Đơn vị thi công Khoan Cọc Nhồi uy tín, giá tốt

Tự hào là đơn vị tiên phong với hơn 12 năm kinh nghiệm hàng đầu trong lĩnh vực Khoan Cọc Nhồi đã thực hiện hàng trăm công trình lớn nhỏ. Công ty Khoan Cọc Nhồi 365 luôn đặt chất lượng và sự hài lòng của khách hàng lên hàng đầu. Dịch vụ được triển khai với các cam kết:

- Đội ngũ chuyên nghiệp: Kỹ sư, công nhân được đào tạo bài bản, nhiều năm kinh nghiệm, giám sát chặt chẽ trong từng công trình.

- Quy trình chuẩn kỹ thuật: Mọi giai đoạn thi công đều được kiểm soát nghiêm ngặt, đảm bảo an toàn và độ bền cho công trình.

- Báo giá minh bạch: Chi phí công khai, rõ ràng, phù hợp ngân sách từng chủ đầu tư, cam kết “chất lượng đi đôi với giá cả”.

Công ty Khoan Cọc Nhồi 365 uy tín hơn 12 năm trên thị trường.

14. Câu hỏi thường gặp (FAQ)

1. Thời gian thi công cọc khoan nhồi mất bao lâu?

Tùy vào đường kính, chiều sâu và điều kiện địa chất, thời gian thi công một cọc khoan nhồi thường dao động từ 1 – 3 ngày/cọc. Với công trình lớn, nhiều cọc, tiến độ sẽ được tính toán và triển khai song song để rút ngắn thời gian.

2. Cọc khoan nhồi chịu tải được bao nhiêu?

Khả năng chịu tải phụ thuộc vào đường kính, chiều sâu và địa chất nền. Thông thường, một cọc nhồi có thể chịu tải từ 150 – 2.500 tấn, thậm chí cao hơn với cọc đặc biệt. Tải trọng chính xác sẽ do kỹ sư tính toán theo thiết kế.

3. Làm thế nào để đảm bảo chất lượng cọc khoan nhồi trong thi công?

Chất lượng cọc được đảm bảo khi vật liệu đạt chuẩn (bê tông, cốt thép đúng mác), kỹ thuật thi công tuân thủ quy trình chuẩn, giám sát nghiêm ngặt từng bước, nghiệm thu theo TCVN (thí nghiệm nén tĩnh, siêu âm, kiểm tra khuyết tật).

4. Thi công khoan cọc nhồi có gây tiếng ồn, rung chấn hay ảnh hưởng môi trường không?

So với ép cọc bê tông, cọc khoan nhồi gần như không gây chấn động, tiếng ồn thấp, ít ảnh hưởng đến nhà dân và công trình xung quanh. Đây là lý do phương pháp này được ưu tiên tại khu vực đô thị, công trình sát nhau.

5. Làm sao kiểm soát chất lượng cọc?

Thông qua giám sát thi công, thí nghiệm nén tĩnh, siêu âm và nghiệm thu theo TCVN.

Có thể thấy, cọc khoan nhồi là giải pháp móng sâu hiện đại, mang lại độ bền vững và khả năng chịu tải vượt trội, đặc biệt phù hợp cho các công trình cao tầng, cầu cảng và dự án hạ tầng lớn. Nếu bạn đang cần tư vấn chi tiết hoặc thuê dịch vụ chuyên nghiệp, hãy liên hệ ngay với Khoan Cọc Nhồi 365 theo Hotline/Zalo: 0906 840 567 để được hỗ trợ, tư vấn miễn phí.

Khoan Cọc Nhồi 365 (KCN 365) – trực thuộc Công ty TNHH Thiết Kế Nhà 365, chuyên tư vấn & thi công cọc khoan nhồi, móng nhà chất lượng cao. Với hơn 12 năm kinh nghiệm, 100+ công trình mỗi năm cùng đội ngũ kỹ sư giàu kinh nghiệm và máy móc hiện đại, KCN 365 cam kết mang đến giải pháp nền móng an toàn, bền vững, tối ưu chi phí cho mọi công trình từ dân dụng đến quy mô lớn.

Thông tin liên hệ:

CÔNG TY TNHH THIẾT KẾ NHÀ 365 – DỊCH VỤ KHOAN CỌC NHỒI

- Địa chỉ: Lầu 2 – 294 Lê Trọng Tấn, Tây Thạnh, Quận Tân Phú, Thành phố Hồ Chí Minh

- Hotline: 0906 840 567 – Mr. Thắng

- Email: thietkenha365@gmail.com